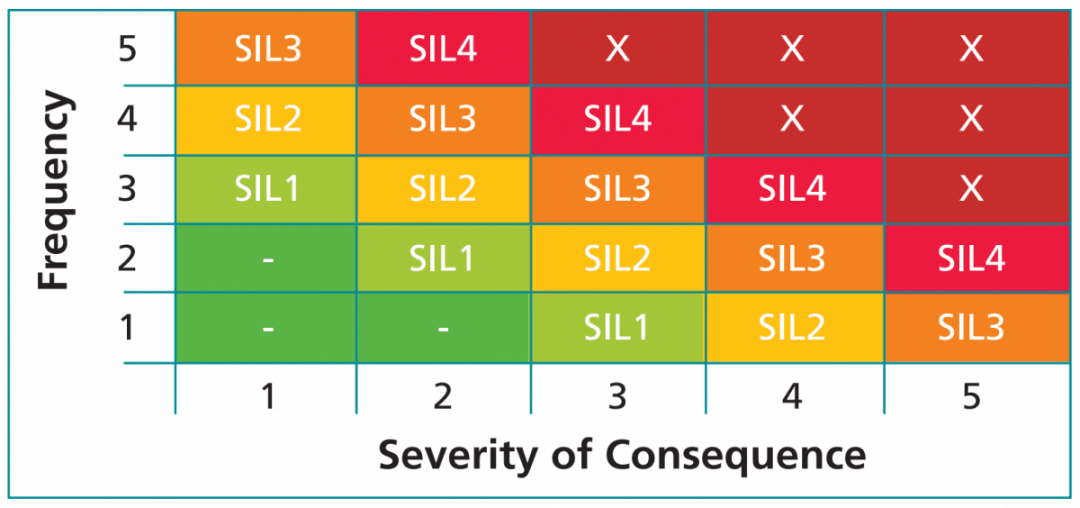

SIS设计的第一步是进行全面的风险评估,以确定需要实施的保护功能及其对应的安全完整性等级(SIL)。

SIL的定义是根据系统所需的可靠性水平,将系统故障发生的概率分为四个等级,SIL1至SIL4。

SIL等级越高,对系统的设计要求也越严格(Smith & Simpson, 2020)。

通过定量的风险评估工具,如HAZOP(危险与可操作性研究)和LOPA(层次保护分析),可以确定每个SIF(Safety Instrumented Function)需要达到的SIL等级。

根据文献,SIL分析过程需要遵循IEC 61508和IEC 61511标准,这些标准为功能安全提供了明确的框架,确保SIS设计过程中的每一个步骤都有据可依(Johnston et al., 2021)。

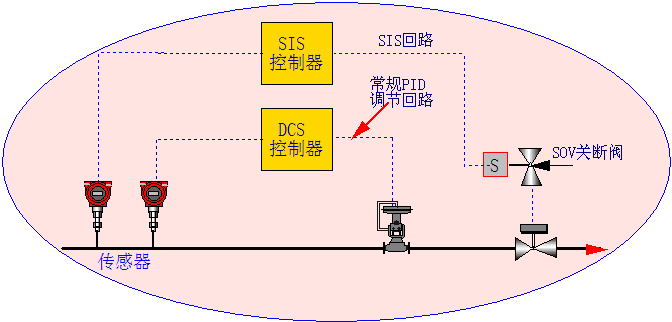

冗余设计是SIS中实现高可靠性的重要手段之一。

通过冗余设计,可以确保在一个组件或子系统出现故障时,系统仍能保持功能的完整性。

冗余设计的形式包括硬件冗余和软件冗余,常见的架构为1oo2、2oo3等投票制系统(Taylor & Williams, 2019)。

这些架构能够通过多个传感器或控制器共同决定系统是否需要采取安全动作,从而提高系统的容错能力。

此外,故障安全性是SIS设计中的关键要求,系统应能够在检测到故障时自动进入安全状态。

文献表明,故障安全设计需要特别关注系统的诊断覆盖率,并结合适当的冗余措施以最大限度地减少危险失效的发生(Lopes et al., 2020)。

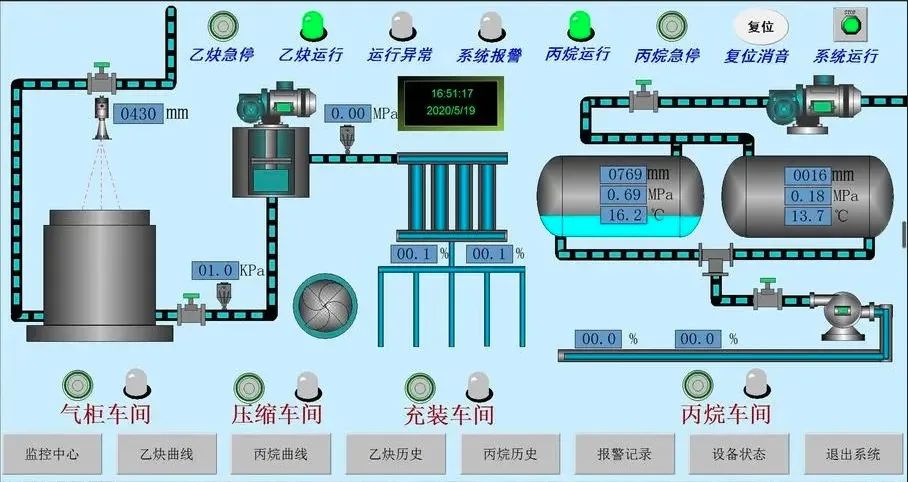

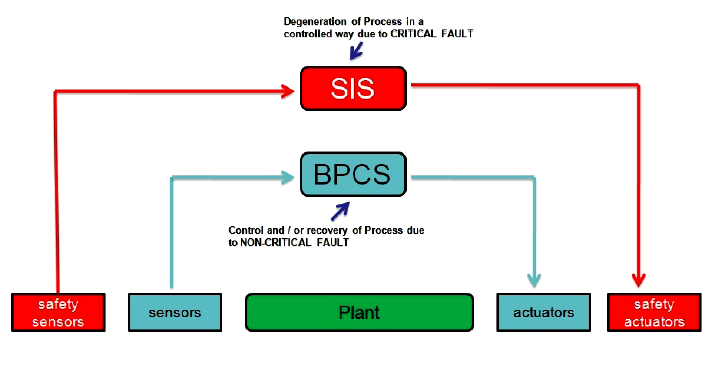

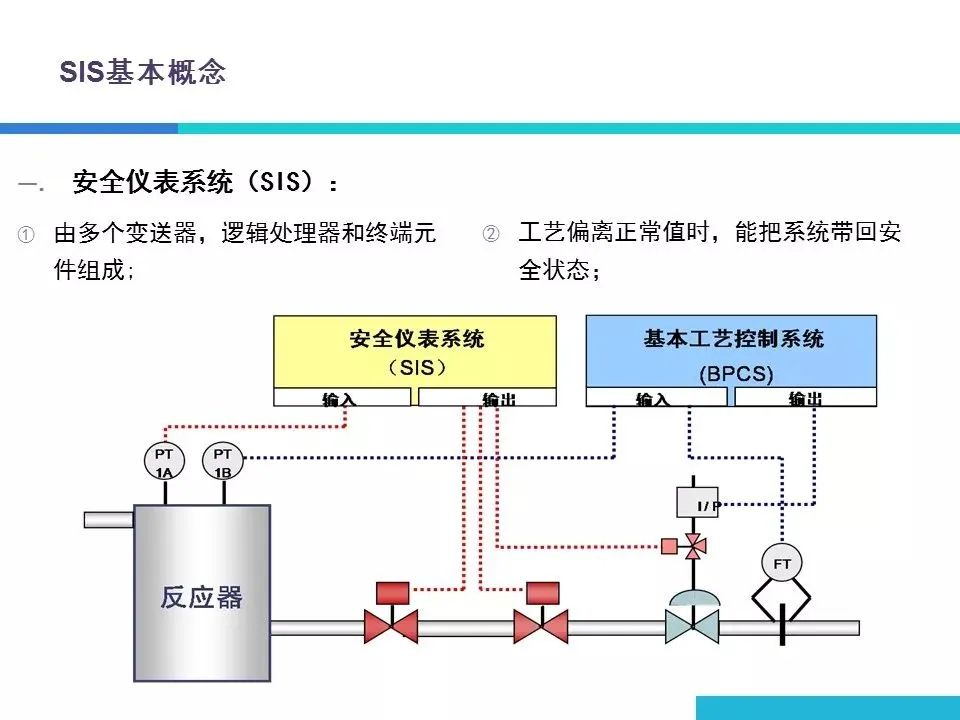

为了确保SIS的独立性,SIS必须与基本过程控制系统(Basic Process Control System, BPCS)分离。

这样可以避免在BPCS发生故障时,SIS的功能受到影响。这种独立性不仅体现在物理隔离上,还包括电气和逻辑上的隔离(Bhandari & Verma, 2021)。

独立设计能够防止控制系统内的错误或安全功能的误触发,确保安全功能的可靠性。

文献指出,隔离性设计通常还包括独立的电源供应、不同的通信路径以及独立的控制器等。通过实现这一独立性,SIS可以更加有效地应对工厂内可能发生的事故(Murray et al., 2022)。

SIS设计不仅仅局限于初始设计阶段,还必须贯穿整个系统生命周期,包括安装、调试、维护及停用阶段(Lopes et al., 2020)。

生命周期管理确保系统在整个运行期间都能够保持其安全功能。为了达到这个目标,定期的验证测试是必不可少的。

文献表明,SIS的验证测试通常包括功能测试和诊断测试,确保SIS中的每一个组件都能按设计运行(Taylor & Williams, 2019)。

测试频率应根据SIL等级进行合理安排,SIL等级越高,测试要求越严格。SIS设计师需确保测试程序的规范性,避免由于测试覆盖不足而导致的潜在风险。

SIS的有效运行不仅依赖于技术设计,还与操作人员的培训密不可分。

人员的错误操作可能导致系统失效或误触发,因此操作人员需要接受专门的培训,了解SIS的功能及故障处理流程(Johnston et al., 2021)。

此外,企业需要建立健全的安全文化,将安全意识深入到每个员工的日常工作中。

根据文献,培训不仅包括对系统操作的培训,还应涵盖事故应急处理的演练及对安全规范的定期学习(Bhandari & Verma, 2021)。

通过建立完善的培训机制,企业可以减少由于人为操作失误导致的事故,提高SIS的整体可靠性。

SIS的设计是一个复杂而严谨的过程,需要综合考虑多方面的因素。

通过遵循风险评估、冗余设计、独立性、生命周期管理以及人员培训五大准则,企业可以确保其安全仪表系统的可靠性和有效性,从而减少工业事故的发生风险。