文章来源于:中国化学品安全协会公众号

据相关报道,2025年1月7日,某炼化公司常减压蒸馏装置发生一起物料泄漏自燃而引发的火灾事故,所幸未造成人员伤亡。

常减压蒸馏工艺是石油炼制行业的基础加工步骤,通常包括预处理系统、常压分馏系统、减压分馏系统等单元,其原料和产品具有易燃、易爆特性。该工艺利用原油中不同组分沸点的差异,通过加热蒸馏的方式将原油分离成多种化工原料、燃料油、减压馏分油以及重油加工原料。然而,蒸馏过程中火灾和爆炸的风险极高,一旦发生火灾,火势蔓延迅速,扑救难度大,可能造成巨大的损失。

1

常减压蒸馏装置工艺简介

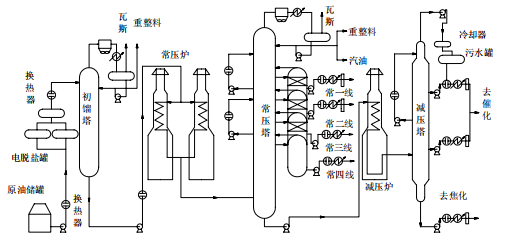

原油是一种多组分的复杂混合物,根据组分沸点的不同,可用蒸馏方法对其各组分进行分离而得到产品。常规的常减压蒸馏装置一般包括脱盐脱水、常压闪蒸、常压蒸馏、减压蒸馏和加热炉等几个部分,工艺流程如下图。

常减压蒸馏工艺流程图

原油经换热至120~130℃,进入电脱盐罐脱水脱盐,在交直流高压电场及化学药剂的作用下,使混悬在原油中的水、盐类与原油分层后除去;再进一步换热至200~230℃进入初馏塔,从塔顶馏出小于140℃的馏分;初馏塔底的拔头原油经换热设备后进入常压加热炉加热到360~370 ℃,进入常压分馏塔,原油在塔内通过塔盘进行气-液传质传热,使汽油、煤油、柴油等馏分得以分离。塔顶馏出的油气经冷凝冷却一部分从塔顶回流,另一部分作为产品汽油(石脑油)送出装置。煤油、柴油等侧线馏出油再进入汽提塔用过热水蒸汽进行汽提,以保证各侧线抽出油的闪点指标合格。常压塔底重油即常压渣油可作为催化裂化装置的原料,也可经减压加热炉加热到400℃左右进入减压塔进行减压蒸馏,产品可作为润滑油基础油、催化裂化原料、加氢裂化原料,减压塔底油即减压渣油可作为延迟焦化等装置的原料。

2

蒸馏装置的火灾爆炸危险性分析

物料本身具有火灾爆炸危险性

常减压蒸馏工艺中涉及的物料主要包括原油、汽油馏分、柴油馏分、蜡油馏分、渣油等液体物料以及瓦斯等气体。这些危险物料的闪点、自燃点、爆炸极限是分析该工艺危险性需重点关注的参数,也是判断其危险性的重要依据。其物料危险性主要体现在火灾和爆炸两个方面。

(1)火灾危险性

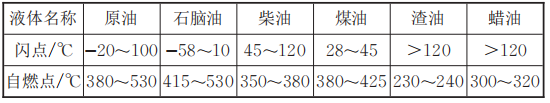

常减压装置易燃、可燃液体的闪点和自燃点数据表

上述原料及产品中,除了蜡油和渣油不属于甲、乙类化学品外,原油和石脑油火灾危险性属于甲类,煤油和柴油火灾危险性属于乙类,火灾危险性较大。因此,对于常减压蒸馏工艺的火灾危险性应重点防范。

常减压蒸馏装置中,泄漏的物料受热自燃是发生火灾爆炸事故较多的原因之一。通常情况,受热自燃发生在高温管道与设备上。原油和重馏分油的自燃点较低,如:原油的自燃点为380℃左右、渣油的自燃点为230℃左右,而蒸馏装置内的油品温度在220~420℃,加热炉内温度可达700~800℃,超过装置内物料的自燃点,一旦泄漏极易引发自燃。

常减压装置因物料泄漏自燃发生了多起事故:

案例一:2015年7月26日,某石化公司常压装置因渣油/原油换热器外头盖排液口管塞在检修过程中装配错误,导致在高温高压下管塞脱落,342~346℃的高温渣油瞬间喷出,遇空气自燃,引发火灾,造成3人死亡、4人受伤。

案例二:2011年7月16日,某石化公司1000万吨/年常减压蒸馏装置换热器管箱法兰大量泄漏,泄漏原油流淌在三层平台上,沿平台板间的缝隙处流到二层的换热器裸露的法兰上(法兰温度350~360℃,原油的闪点在-6.7~32.2℃),原油泄漏后产生可燃蒸气,遇高温燃烧着火。

案例三:1991年12月5日,某石化总厂常减压装置小修投入运行9天后,原油与常顶汽油换热器头盖法兰缠绕垫片突然散架,原油喷出并流至二层平台常压渣油管线上。因管线上有3处保温脱落,管内油温达340℃,造成原油自燃,导致整个减压框架大火。

(2)爆炸危险性

衡量物料爆炸风险的关键指标是爆炸极限。在常减压蒸馏工艺中,主要的易爆物料包括汽油和煤油,其爆炸极限分别是1.3%~7.6%以及0.7%~5.0%。在蒸馏过程中,由于物质处于沸腾状态,体系内始终存在气态和液态的共存现象。若设备密封不良、破裂或操作不当,导致物料泄漏;或者由于冷凝和冷却不足,导致大量油蒸气逃逸,都可能产生爆炸性混合气体。这些混合物一旦遇到火源或高温表面,便可能引发爆炸和燃烧。如:2012年8月6日,某炼化企业常减压装置因常压塔顶管线腐蚀泄漏,形成油气蒸气云,发生燃烧爆炸事故。

电脱盐单元的危险性

在电脱盐脱水的流程中,若罐内原油未完全填充或存在空气,且施加了高温热油和高电压(12kV~35kV)的电极板,若高压电源被启动、电气绝缘性能差、原油含水量超出标准或电场强度过大,可能会引起绝缘棒的击穿造成绝缘失效,高电压直接作用于罐内的原油,从而引发电脱盐罐的火灾或爆炸。

加热炉系统的危险性

加热炉是蒸馏装置的核心设备。若加热炉存在缺陷或操作不当,可能会导致严重事故。尤其是减压加热炉,由于其处理的渣油组分较重,炉出口温度较高,若流量控制不均衡,流速较慢的炉管容易结焦,从而引起局部过热。在极端情况下,炉管可能会弯曲甚至爆裂起火。结焦产生的焦粒进入塔内会形成焦块,堵塞抽出管线,进而引发事故。加热炉炉管因长期氧化腐蚀而变薄,容易导致炉管破裂和漏油起火。此外,加热炉点火时若未遵循正确的点火程序,例如在未关闭燃料气源和燃料油阀的情况下进行点火,可能会导致回火或炉膛爆炸。炉管断裂时,油品泄漏,迅速引发火灾。

1990年9月29日,某炼油厂常减压车间在停工过程中,切换原油循环、减压炉温度降到280℃后,司炉工熄灭全部火嘴进入冷循环。由于操作失误,高压瓦斯开关没有关严,致使炉火熄灭后高压瓦斯继续进入炉膛。同时随着炉温的下降,炉火嘴的不断熄灭,烟道挡板从开度50%关到75%,又由于引风机停运,炉内对流不好造成瓦斯积聚并同空气混合达到爆炸极限,引起减压炉辐射室与对流室中间段爆炸。

设备管道系统的危险性

机泵类设备主要为常减压蒸馏工艺提供动力,保障物流的输送。机泵设备发生的故障主要包括泵轴扭断、泵轴弯曲、轴封泄漏、密封环损坏、机身断裂等。造成这些故障的原因主要是违规作业和操作管理不当。泵机密封不严、单向阀等零部件泄漏,都可能会导致易燃、易爆物料泄漏,进而引发燃烧爆炸。

管道出现最多的问题是各类管道焊缝或连接处失效或断裂,如法兰盲板螺栓、管道管帽/封头、管道焊缝、法兰垫片等处。此外,因工艺不成熟致使管道设计强度不够、化学腐蚀造成管道局部变薄等问题,也会造成管道相关事故的发生。

在持续的高压、物料快速流动、振动和摩擦的作用下,长时间运行的设备和管道容易产生金属疲劳。在高温环境下操作,温差应力会导致破坏,高温蠕变也会引起破裂。高大的塔器和管道可能因为外部力量,如振动、风力、地基沉降和额外的载荷等因素,而产生变形和裂缝。处理含有腐蚀性介质的物料时,例如石油蒸馏过程中原油的含硫量较高,加工时会产生酸性含硫化合物,这些化合物具有强烈的腐蚀性。在常压塔顶油气挥发线、空冷器的气液相变区域,以及减压塔底部和渣油泵出口的高温管线等部位,容易发生腐蚀穿孔和壁厚减薄,导致设备、管道等发生泄漏,从而可能引发火灾。

违章操作的危险性

蒸馏装置操作是一个设备和工艺管线复杂、高自动化控制的过程。蒸馏塔的辅助设备多,如炉塔、罐、泵、冷凝冷却器、换热器和侧线油品(包括多个回流)、塔顶物料、塔底物料等系统。温度、压力、流量控制过程涉及多个回路控制,当某一环节出现问题,都会干扰整个蒸馏系统的运行,导致事故发生。

如果蒸馏过程中的控制温度过高,可能会导致超压爆炸、液泛、冲塔和自燃等危险情况,甚至可能因为操作失控而引发爆炸;而温度过低则可能导致淹塔。当加工量超出负荷时,对于板式塔蒸馏来说,可能会增加气化量,导致未冷凝的油蒸气进入回流罐,从而引起罐体超压、塔顶安全阀起跳,严重时可能引发油气泄漏,从而导致火灾事故。在操作过程中,如果回流量增大,不仅会降低体系的操作温度,还容易导致淹塔甚至操作失控。蒸馏设备的出口管道如果发生凝结或堵塞,会使得设备内部压力升高,从而引发爆炸和火灾。在高温的蒸馏设备或加热炉炉管中,如果突然有水或其他低沸点物质进入,会迅速大量气化,导致内压急剧上升,从而引发爆炸和火灾。

如2003年9月12日,某石化公司300万吨/年常减压装置检修后开车,在减压炉点火时,操作工没有按照正确步骤关闭减压炉低压瓦斯火嘴阀门和高低压瓦斯连通阀,发生闪爆事故,造成3人死亡、1人重伤、5人轻伤。违章操作是造成这起事故的直接原因。

3

对策与建议

严格按照规程操作

启动电脱罐前,务必排除罐内空气,待油充满后方可施加高压电,避免电火花引爆油气与空气混合物。高压电气设备需定期检查与维护,若发现绝缘性能下降或电场强度过高,应立即停用,防止产生电火花。

蒸馏系统必须经过严格的气密性和耐压试验,确保其密封性。减压蒸馏系统在正常运行期间,必须确保与塔相连的法兰和放空阀密封良好,避免空气吸入塔内形成易爆气体。停工时,待塔内温度降至200℃以下,方可缓慢降低塔内真空度。

在装置操作过程中,不仅要严格控制温度、压力、进料量、回流量等操作参数,还要注意它们之间的相互作用和影响。尽可能采用自动操作与控制系统,以降低人为操作错误。

通入蒸汽加热时,阀门的开启程度要适当,避免因开启过大导致物料快速蒸发,大量蒸汽无法排出而使压力上升,从而引发设备爆裂。操作中应持续确保蒸馏系统畅通无阻,防止管道堵塞导致压力升高而产生危险。严禁低沸点物质和水进入高温蒸馏系统,开工前务必排空设备及管线内的冷凝水,以防止其突然接触高温物料,发生瞬间气化增压,导致喷料或爆炸。

冬季生产时,需特别注意保温、防冻和防凝措施,对重点设备和部位加强保护。否则一旦发生冻裂泄漏,可能会导致严重事故。

保证加热炉安全运行

加热炉是采用明火对管内物料进行加热,生产中应使各路进料控制均匀,避免局部过热。炉用燃料气、燃油的压力和流量要控制平稳,加热炉的出口和炉膛温度必须严格控制。减压加热炉的炉管在生产中应注入适量蒸汽,以避免炉管结焦。

在炉膛内应设置火焰检测器。每次点火前,必须用氮气或蒸汽置换燃料管线内的空气,至含氧量降低到1%以下为止,以防点火时发生回火,并向炉膛内吹扫蒸汽10~15min置换可燃气体。点炉时必须先点火,后开燃气或燃油阀,严禁火嘴间“借火”。如果发现火苗“舔”炉管及炉管晃动、鼓泡、漏油等,应及时处理。

加强设备防腐蚀管理

蒸馏设备和管道在设计上应符合规范标准和安全生产的要求,根据加工原油的性质选用合适的材质,采用合理的流速和预留必要的腐蚀裕度。尽可能避免在转油线上出现90°急转弯头,对于腐蚀严重的部位还要选择合适的耐腐蚀材料、涂料。采取工艺防腐措施,如含硫高的原油在进入蒸馏设备之前,要采取添加中和剂、缓蚀剂等措施,达到减轻腐蚀的目的。

加强设备维护和保养,及时排查治理安全隐患,不断提高设备完好率,降低泄漏率,定期检查仪器、仪表、机泵、管线、设备容器等,发现设备管道损坏,应及时修复,坚决杜绝设备带病运转、超期服役和超负荷运行。加热炉每次检修必须按照规程对炉管进行烧焦和管壁测厚,清炉除焦。如有炉龄老、炉管剥蚀严重的,应予及时更换。

设置灭火设施

随着炼油行业的不断发展和产业结构调整,常减压装置的规模也越来越大,单套加工能力达到1000万吨/年,在装置内设置消防灭火设施非常有必要。在常减压装置内一些容易发生油品泄漏、着火且对蒸汽灭火有较好适应性的区域,如重油输送管道、阀门集中区等,适合设置蒸汽灭火系统。在加热炉本体上设置灭火蒸汽,当加热炉出现炉管破裂导致油品泄漏引发火灾时,能及时切断燃料气和油品,通入蒸汽,起到隔绝空气、稀释可燃气体浓度的作用,抑制火势蔓延。

强化老旧装置风险评估

和有序更新退出

常减压装置作为炼厂的龙头,担负着给其他装置供应原料的重任,多数炼化企业的常减压装置建设时间久远,装置运行负荷相对较大。各企业应梳理常减压装置的整个工艺流程,检查是否存在因装置老化而导致的工艺偏离设计初衷的情况,对工艺流程中的关键控制点、联锁装置等进行有效性验证,确保在异常情况下能及时切断物料、停止运行,保障装置安全。对于老旧装置,应按照相关要求开展安全风险评估,建立“一装置一策”,结合装置的实际建设年限、运行状况以及炼厂整体发展规划,制定详细且切实可行的常减压装置更新退出时间表。

4

结束语

在石化行业中,原油蒸馏装置扮演着至关重要的角色,随着装置规模的不断扩大,火灾风险及事故后果严重性也相应增加。因此,必须对这一风险给予高度关注。操作人员和管理人员需全面了解装置的设备构造、工艺流程、操作规范以及安全技术规定,加大安全管理体系的执行力度,确保安全监管覆盖全员、全过程、全方位、全天候,绝不能有任何松懈。

(作者系中国化学品安全协会专家)