文章来源于:化工技术宝典公众号

引言:在化工和制药行业中,结晶过程不仅要求产品具有高纯度和大产率,还对晶形、晶粒大小及粒度分布有着严格的要求。选择合适的结晶操作方式(间歇或连续)对于实现高效生产至关重要。本文将详细探讨这两种操作方式的特点、影响因素及其控制方法,帮助读者更好地理解和优化工业结晶设备的操作。

一、结晶操作方式

1. 连续结晶操作

优点:

经济性和操作成本低:

冷却法和蒸发法结晶(真空冷却法除外)采用连续操作时,经济效果显著,操作费用较低。生产能力高:

连续结晶器的单位有效体积生产能力是分批操作的数倍至十数倍,占地面积更小。操作参数稳定:

与间歇操作相比,连续结晶的操作参数更加稳定,无需频繁调节。劳动成本节约:

当生产规模扩大时,连续操作所需的劳动量不会显著增加,从而节约了人力成本。母液利用率高:

仅约7%的离心母液需要重复加工,而间歇操作则需处理20%~40%的母液。

缺点:

1. 产品平均粒度较小:

与控制良好的间歇操作相比,连续操作的产品平均粒度通常较小。2. 操作难度大:

连续操作要求操作人员具备较高的技术水平和丰富的经验。3. 易结垢:

换热面和自由液面接触的器壁上容易形成结晶垢,需定期清理。

2. 间歇结晶操作

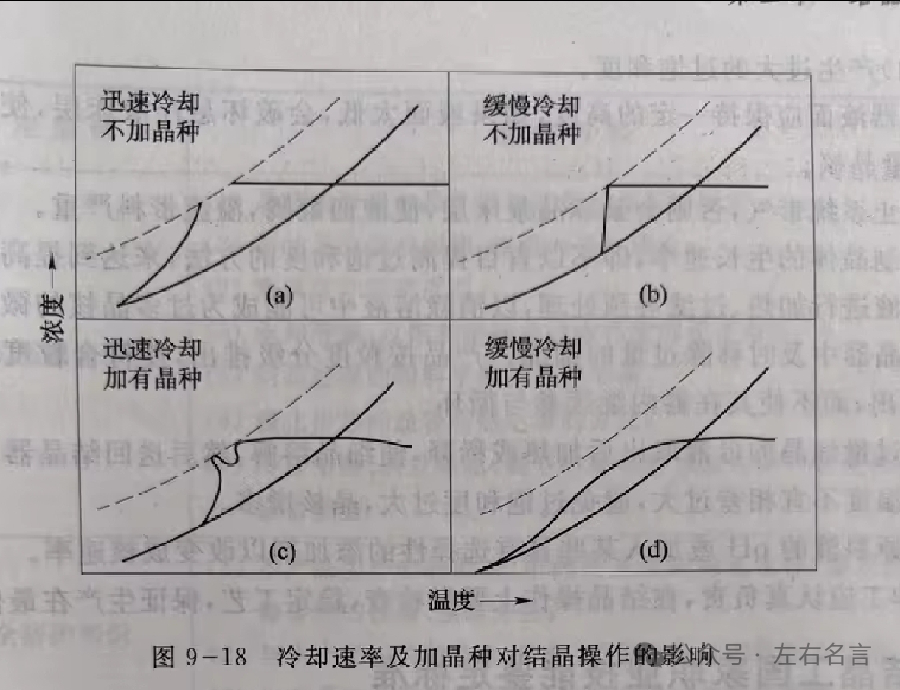

在中小规模的结晶过程中,间歇操作被广泛采用,其优点在于操作简便且易于控制。通过计算机辅助控制与操作手段,结晶过程得以实现最佳操作时间,即按照既定的操作程序不断调节操作参数,控制结晶器内的过饱和度,从而将结晶的成核与结垢降至最低。间歇结晶操作分为加晶种和不加晶种两种情况,其结果可通过溶解度-超溶解度曲线来表示。

图(a)展示了不加晶种且迅速冷却的情况,此时溶液状态迅速穿越介稳区,达到超溶解度曲线上的某一点,导致初级成核现象发生,溶液中大量微小晶核突然产生,属于无控制结晶。

图(b)描述了不加晶种且缓慢冷却的情形,溶液状态同样穿越介稳区,达到超溶解度曲线,产生较多晶核。由于成核消耗了部分过饱和度,溶液状态随即离开超溶解度曲线,不再有新的晶核生成,晶体生长导致过饱和度迅速降低。此方法对结晶过程的控制有限,因为初级成核速率随着过饱和度的增加而显著提高,晶核生成量难以精确适应需求,因此得到的晶体粒度范围往往较宽。

图(c)展示了加晶种且迅速冷却的情形,一旦溶液状态越过溶解度曲线,晶种便开始生长,溶质结晶导致介稳区中溶液浓度降低;但由于冷却迅速,溶液仍能快速到达不稳定区,因此不可避免地会产生一些细小晶核。

图(d)则描述了加晶种且缓慢冷却的情形,由于溶液中存在晶种,并且降温速率得到控制,操作过程中溶液始终保持在介稳状态,不进入不稳定区,不会发生初级成核现象,晶体生长速率完全由冷却速率控制。这种“控制结晶”操作方法能够产生符合质量要求的、预定粒度的均匀晶体。许多工业规模的间歇结晶操作采用加晶种的控制结晶操作方式。晶种的加入量取决于整个结晶过程中被结晶出来的溶质的质量、晶种的粒度以及产品粒度。例如,在制糖工业中,蔗糖的结晶过程使用小至5μm的微晶作为晶种,每50m³的糖浆中加入500g晶种即可。

间歇结晶操作在确保获得高质量晶体产品的同时,也要求尽可能缩短操作时间,以获得更多的产品。对于不同的结晶物系,应确定一个适宜的操作程序,以在整个间歇结晶过程中维持一个恒定的最大允许过饱和度,使晶体能在指定速率下生长。若过饱和度过高,会影响产品质量;若过低,则会降低设备的生产能力。尽管物系中只有少量由晶种提供的晶体表面,但不高的能量传递速率(溶剂的蒸发速率或溶液的冷却速率)足以形成巨大的过饱和度,导致操作偏离正常状态。随着晶体的生长,晶体表面积增大,能量传递速率可相应逐步提高。

优点:

操作简单易控:间歇操作适合中小规模生产,易于控制,且不存在生产量的下限。

灵活性高:可通过计算机辅助控制,精确调节过饱和度,减少成核和结垢问题。

适用于特定物质:对于生长速率较慢的晶体,间歇操作相对容易控制。

缺点:

生产效率低:随着生产规模的扩大,间歇操作的效率和经济效益不如连续操作。

母液处理复杂:需处理较多的母液,增加了操作难度和成本。

二、影响结晶操作的因素与控制方法

为了确保结晶器的稳定运行并生产出符合要求的晶体产品,必须严格控制以下关键因素:

1. 过饱和度控制:在连续操作中,及时调整过饱和度以防止新晶核的生成。当细晶出现时,应降低过饱和度;细晶除去后,可调至规定范围的高限以提高收率。

2. 温度控制:冷却结晶溶液的过饱和度主要依赖温度控制。应严格控制冷却剂的温度,确保溶液温度沿最佳条件稳定运行。

3. 压力控制:真空结晶器的操作压力直接影响温度,因此要严格控制操作压力。蒸发结晶溶液的过饱和度主要由加热蒸汽的压力控制,流量是这类结晶器的重要指标。

4. 晶浆固液比控制:补充含颗粒的晶浆以维持适当的过饱和度。高固液比有助于已有的晶体长大,并减少细晶和结疤的形成。

5. 缓慢控制,平稳运行:结晶操作应保持平稳,避免快速变化,这是防止成核的重要条件。

6. 防止结垢、结疤:定期清理换热面和器壁上的结晶垢,确保设备正常运行。

三、结晶过程中应注意的问题

1. 维持稳定的过饱和度:避免局部区域产生过大的过饱和度,防止大量晶核的生成。

2. 保持适当的液面高度:过低的液面会破坏悬浮液床层,导致过饱和度过高,产生不必要的晶核。

3. 防止系统带气:避免气体进入系统,以免破坏晶浆床层,造成液面翻腾和溢流带料。

4. 限制晶体生长速率:不要盲目提高过饱和度来增加产量,这会导致产品质量下降。

5. 预处理溶液:通过加热、过滤等方式去除可能成为过多晶核的微粒。

6. 及时移除细晶:按粒度分级排出产品,使合格的晶粒及时作为成品排出,避免继续参与循环。

7. 处理含有细晶的母液:取出后加热或稀释,使细晶溶解,然后送回结晶器。

8. 控制母液温度:避免温差过大,防止过饱和度过高和晶核增多。

9. 调节原料液的pH或添加剂:使用选择性添加剂改变成核速率。

10. 勤检查,稳定工艺:操作人员应认真负责,确保生产在最佳条件下进行。

四、结论

无论是连续结晶还是间歇结晶,选择合适的操作方式和严格控制相关参数都是确保高效生产和高质量晶体的关键。通过科学合理的工艺设计和严格的参数控制,可以充分发挥各自的优势,满足不同规模和特性的生产需求。

一审一校:黄杨

二审二校:何玲

三审三校:雷振友