文章来源于:能源化工新材料公众号

医疗级化工材料有很多种类型,主要可分为高分子、金属、无机非金属及复合材料,主要应用在医疗器械、药物载体、植入设备等多个方面。

我国人口多,医疗体系庞大而完善,医用材料的市场规模已经突破了万亿,年复合增长率超过20%。特别是伤口护理、手术耗材等方面早已经实现了规模化应用。

但高端的医用材料一直是严重依赖进口,比如超高分子量聚乙烯、卤化丁基橡胶等75%依赖进口。

医疗级材料的生产工艺和国际医疗认证壁垒,也严重制约着医用材料的国产化进程。

在国家“十四五”新材料专项推动下,COC/COP材料、生物可降解聚乳酸等已实现技术的突破,但是产业链尚不完善,原材料、关键工艺和设备、质量控制等“卡脖子”的问题亟待解决。

今天我们从技术突围和产业升级两个视角,详细分析一下国产医用材料的现状、挑战和未来路径。

一、医用化工材料都有哪些

医用材料的分类

医用化工材料是一类具备生物相容性和耐腐蚀性等特殊性能的功能性材料,广泛应用在医疗器械、药物载体、植入设备等方面。

根据材料类别,大概可分为三类:

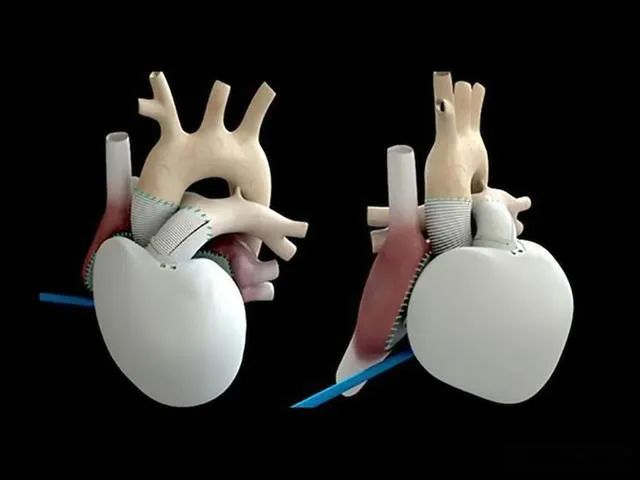

高分子材料(占医用材料的60%):包括聚氨酯、硅橡胶、聚乳酸(PLA)、聚醚醚酮(PEEK)等,可以应用在人工器官、手术耗材几个方面。

无机非金属材料:如生物陶瓷、玻璃等,多用在骨科和牙科植入物上。

金属与复合材料:像钛合金、碳纤维增强聚合物等,多用于心血管支架和高载荷植入设备上。

市场规模很大

2024年我国医疗器械市场规模已经到了10900亿元,其中医用高分子材料市场规模超过3000亿元,年复合增长率为31.55%。

生物医用材料被列为国家“十四五”重点方向,2024年行业研发投入也提升到了8.2%以上,政策驱动下的产业链升级速度必将加速。

二、国内外生产格局对比

国际垄断现状

高端医用材料长期被老外垄断:超高分子量聚乙烯主要被德国塞拉尼斯和荷兰的DSM垄断;卤化丁基橡胶(疫苗瓶塞材料)进口依赖度超过70%。

较高的技术壁垒:医用级材料对分子量、杂质含量(如重金属<0.1ppm)的要求比常规产品更加严格,很多生产技术、核心反应用的催化剂、关键的生产设备等都被国际巨头专利垄断。

国内技术突破

医用聚烯烃:兰州石化建成了国内首个医用聚丙烯洁净化生产装置,开发生产的部分牌号,可以替代进口的直立式输液袋材料。

COC/COP材料:阿科力、拓烯科技已经突破降冰片烯单体合成技术。

阿科力千吨级高透光材料(环烯烃共聚物COC)生产装置,已经完成建设,24年底已经开始试生产。

拓烯科技一期3000吨/年COC/COP生产装置, 2023年6月建成投产,产品已经开始投入市场,产品透光率(>92%)达到了国际标准,可用在疫苗包装和光学镜片。

生物可降解材料:普通可吸收缝合线产品,国内已经有企能规模化生产,如聚乙醇酸乳酸(PGLA)缝合线等,生产成本为进口产品的60%-70%。

但是其产品主要集中在中低分子量产品,降解速度精准控制和机械强度与进口产品还有一定的距离。

三、国产化进程中的核心挑战

技术瓶颈

原料“卡脖子”: 降冰片烯单体是生产COC/COP的主要原料,高纯度/医用级原料主要还是靠进口,日本瑞翁、三井化学等企业占据80%以上市场份额。降冰片烯单体占COC/COP总成本的60%,导致企业的生产成本比较高;超高纯5N级(≥99.999%及以上)石英砂是疫苗玻璃瓶的原材料,国产化率还不足20%。

工艺精度不足:国产PLA缝合线的降解速度波动范围为±20%,而进口产品可以控制在±5%范围内,国内PLA纤维强度为0.6-0.8GPa,达不到进口产品的1.2GPa,导致术后张力保持率低。

国产降冰片烯单体纯度为99%,进口产品能达到99.9%,导致COC透光率波动范围较宽±2%(进口±0.5%)。

医用α-氰基丙烯酸酯类粘合剂,国产产品固化时间偏差为±10秒,进口已经可以控制在±3秒。

市场与认证壁垒

医用产品国际认证周期长:FDA、CE认证大约需要3-5年,光认证需要的费用超过千万,国内也只有10%的企业通过了认证。

医疗机构使用习惯:国内三甲医院90%的高值耗材(如人工关节),优先选择进口的,国产的因生物相容性、耐腐蚀性或者机械强度等性能不足而被排在第二梯队。

产业链协同短板

上下游联动不足:如骨科材料需匹配相应的手术器械设计,但国内企业基本都没有“材料-设备-临床”联合研发体系,导致即便有合适的材料,也无法实际应用。

设备依赖进口:连续聚合反应器、固液分离设备、脱挥设备、结晶设备、高精度注塑机等关键设备90%还是需要进口。有些国内企业也可以生产,但是性能、效率、适配性及后续服务等都还达不到国外企业的标准。

总结与展望

国产的医用化工材料已经处在 “从量变到质变” 的临界点,在聚烯烃、COC/COP等中端产品已经可以量产,高端产品依赖进口的局面不会太久。

随着国家政策的大力支持(如“新材料专项”千亿基金)和各生产企业技术的不断迭代(如AI+纳米改性),预计2030年医疗级高端产品的自主化率将可以提升至60%以上。

一审一校:黄杨

二审二校:何玲

三审三校:雷振友