文章来源于:化工技术宝典公众号

精细化工生产中牵涉到各种类型的反应,涉及具有潜在风险的工艺过程及相关的化学品操作,容易导致爆炸、火灾、中毒等安全事故的发生,造成人员伤亡和经济损失。为了提高危险化学品储运、使用和化工生产装置的本质安全水平,指导化工行业对涉及危险工艺的生产装置进行自动化改造,国家安全生产监督管理总局(现中华人民共和国应急管理部,以下简称应急管理部)组织编制了《首批重点监管的危险化工工艺目录》和《首批重点监管的危险化工工艺安全控制要求、重点监控参数及推荐的控制方案》,首批重点监管的危险工艺包括15种,2013年扩充为18种。

18种危险工艺分别为硝化工艺、氧化工艺、过氧化工艺、氯化工艺、光气及光气化工艺、加氢工艺、磺化工艺、氟化工艺、重氮化工艺、聚合工艺、烷基化工艺、偶氮化工艺、胺基化工艺、电解工艺(氯碱)、合成氨工艺、裂解(裂化)工艺、新型煤化工工艺及电石生产工艺。不同工艺过程的操作方法、反应器类型、处理方法各不相同,按照操作过程可分为釜式间歇反应、釜式半间隙反应、釜式连续化反应、流化床反应、固定床反应及微反应等。在反应风险研究及工艺风险评估过程中,需要根据工艺操作过程、反应器类型及反应的特点,建立相应的反应风险研究及风险评估模型,有针对地进行反应安全风险评估。

本篇文章将会对氯化工艺的危险特性、重点监控工艺参数,以及如何建立有效的控制措施进行分析与探讨。

案例分析

2004年4月15日,某化工厂值班人员发现氯氢分厂冷冻车间液化岗位的氯冷凝器出现穿孔,导致氯化钙盐水进入了液氯系统。该厂立即将泄漏氯冷凝器从系统中断开,并采取了冷冻紧急停车措施,利用盐水泵把泄漏氯冷凝器壳内氯化钙盐水排入至盐水箱,同时把冷凝器内余氯和液氯分离器内的液氯排入至排污罐,事故现场开启液氯包装尾气泵来抽取排污罐内的氯气到次氯酸钠漂白装置。次日凌晨,抽气过程中,排污罐发生了爆炸,大约2h后,盐水泵发生爆炸。到16日下午,抢险处置过程中,又有5个装有液氯的氯罐突然发生爆炸,罐体破裂解体并形成了一个长9m、宽4m、深2m的炸坑,并以炸坑为中心约200m范围内的地面和建筑上有大量爆炸碎片,该爆炸事故导致9人当场死亡、3人受伤。爆炸发生后,该市消防特勤队员用高压碱液进行了高空稀释,较短时间内控制住了氯气的扩散,并迅速安排周边15万居民进行撤离。

经过事故调查和原因分析,发现氯冷凝器列管腐蚀穿孔导致了盐水泄漏是本次事故最直接的原因。此外,爆炸事故的发生还存在其他4个方面的原因:

①该厂的液氯冷冻岗位使用的盐水中含有高浓度的氨(氨蒸发器系统曾发生过泄漏,大量氨进入盐水),在氯冷凝器列管被腐蚀穿孔后,含高浓度氨的氯化钙盐水进入到液氯系统,生成大量的三氯化氮爆炸物是造成本次爆炸事故的内在原因。

②事故现场处理人员对三氯化氮富集爆炸的危险性没有足够认识,擅自采用抽吸的办法以加快氯气处理速度,导致了事故处理装置水封处的三氯化氮与空气产生接触和震动发生了爆炸,进而引发其他液氯储罐发生爆炸,可以说这也与我国对三氯化氮爆炸机理和条件研究的不成熟,相关安全技术不完善有关。

③ 该厂人员对压力容器的日常管理差,相关设备技术档案资料不齐全,无近年来维修、保养和检查记录,在复检时未做耐压试验,未能在有明显腐蚀和腐蚀穿孔前及时发现,留下了重大安全隐患。

④ 存在事故隐患督促检查不力、安全生产责任落实不到位等因素。

氯化工艺危险特性

氯化工艺指的是向化合物分子中引入氯原子的反应,涉及氯化反应的工艺过程为氯化工艺。氯化工艺在化工生产中拥有重要地位,广泛应用于制备有机溶剂、有机合成中间体、医药、农药、塑料、制冷剂等,如应用广泛的氯乙烯就是通过氯化工艺制备的。需要注意的是,在化工生产过程中,氯化工艺极易引发火灾、爆炸、中毒等事故,造成人身伤亡与财产损失,同时也会造成严重的环境污染,这些都是与氯化工艺独特的工艺危险性相关:

氯化工艺的危险性总结

① 氯化工艺所使用的原料大多具有燃爆危险性,而氯化反应本身为放热反应,尤其是在高温条件下进行的氯化,反应过程放热剧烈,极易导致温度失控而发生爆炸。

② 氯化工艺常使用氯气作为氯化剂,氯气本身为剧毒化学品,空气中氯气允许的最高浓度仅为lmg/m³,浓度达90mg/m³就可引起剧烈咳嗽,达到3000mg/m³时深吸少许即可致死。氯气的氧化性强,储存压力较高,多数氯化工艺是采用液氯生产,先将液氯汽化再进行氯化反应,因而一旦泄漏危险性较大;另外,三氯氧磷、氯化亚砜等氯化剂遇水分解,放出大量热量并产生腐蚀性气体。

③ 氯气中的杂质,如水、氧气、氢气和三氯化氮等,在使用过程中易发生危险,尤其是三氯化氮,三氯化氮对热、震动、摩擦和撞击相当敏感,极易分解并发生爆炸,若氯气缓冲罐不能定期拌出三氯化氮,可能会因三氯化氮的积聚而引发爆炸。

④ 氯化工艺产生的尾气可能会形成爆炸性混合物,其中,氯化氢气体在遇水后腐蚀性极强,使用的相关设备必须具有防腐蚀性能,且应保证设备严密,无漏点。

典型的氯化工艺主要分为以下4种:

(1)取代氯化 即氯与苯、醇、酸和烷烃等发生取代反应,得到氯化产品。例如:氯取代苯中的氢原子生产六氯化苯;甲醇与氯反应生产氯甲烷;醋酸与氯反应生产氯乙酸;氯取代烷烃中的氢原子制备氯代烷烃:氯取代甲苯的氢原子生产苄基氯:氯取代萘中的氢原子生产多氯化萘。

(2)加成氯化 即氯与烯烃、炔烃等不饱和烃发生加成反应,得到氯化产物的过程。例如:氯气与乙烯加成生产1,2-二氯乙烷;氯化氢和乙炔加成生产氯乙烯等;氯气与乙炔加成生产1,2-二氯乙烯。

(3)氧氯化 介于加成氯化和取代氯化之间,通常在有催化剂、氧气、氯化氢存在的条件下,进行氯化反应得到氯化产物的工艺过程。例如:甲烷氧化生产甲烷氯化物;乙烯氧氯化生产二氯乙烷;丙烷氧化生产丙烷氯化物;丙烯氧氯化生产1,2-二氯丙烷等。

(4)其他氯化工艺 例如:次氯酸、次氯酸钠、N氧代丁二酰亚胺与胺反应生产N氯化物;高钛渣、石油焦与氯反应生产四氯化钛;硫与氯反应生产一氯化硫;黄磷与氯气反应生产三氯化磷、五氯化磷;氯化亚砜作为氯化剂生产氯化物等。

以某芳烃与氯气在催化剂的存在下发生氯化反应为例,对氯化反应的热危险性进行分析。

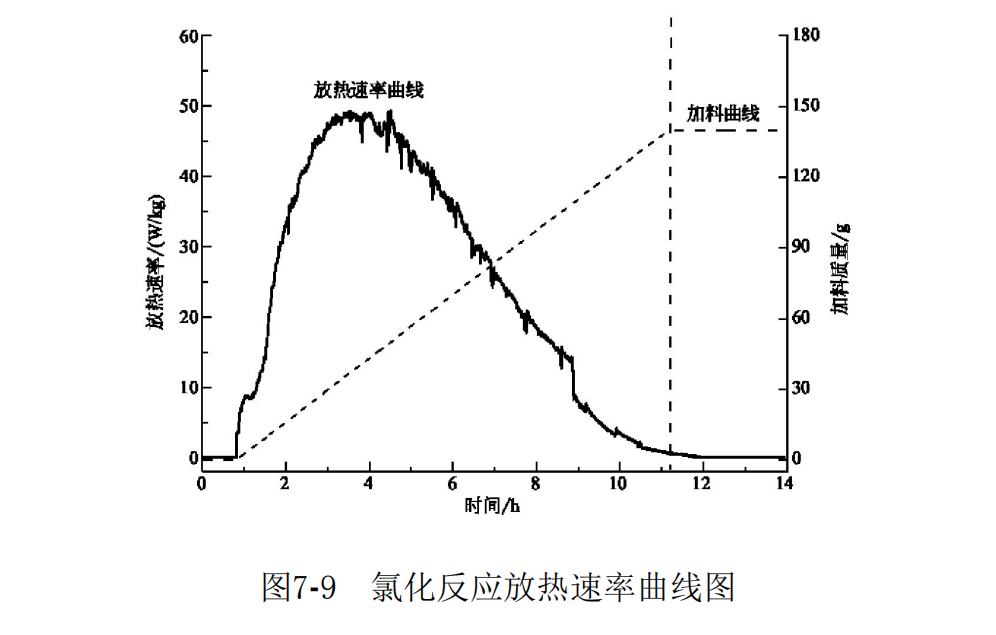

工艺过程简述:向反应釜中加入芳烃和催化剂,反应温度为45℃,以一定速率通入氯气,合成反应放热速率曲线如图7-9所示。

从图7-9中可以看出,通入氯气后,反应立即放热,反应放热速率逐渐增大,通入氯气2.7h达到最大放热速率49.3W/kg后,反应放热速率缓慢下降;停止通气后,反应放热速率迅速下降至0W/kg,保温过程反应基本无热量放出,说明几乎不存在物料累积,反应速率快,且反应较为完全,该氯化反应过程近似为加料控制型反应。氯化反应过程摩尔反应热为-212.9kJ/mol(以芳烃物质的量计),反应本身绝热温升为895.3 K。

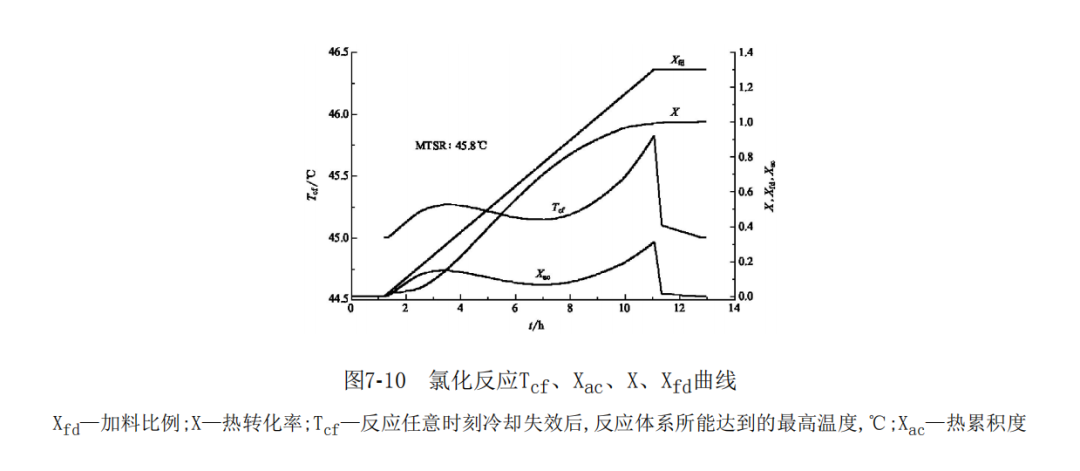

由图7-10的热转化率曲线X可以看出,该反应物料热累积少,氯气通入结束后,热转化率接近100%。按目前的工艺条件,即使在物料热累积最大时反应发生失控,立即停止通气,体系所能达到的最高温度MTSR为45.8℃。

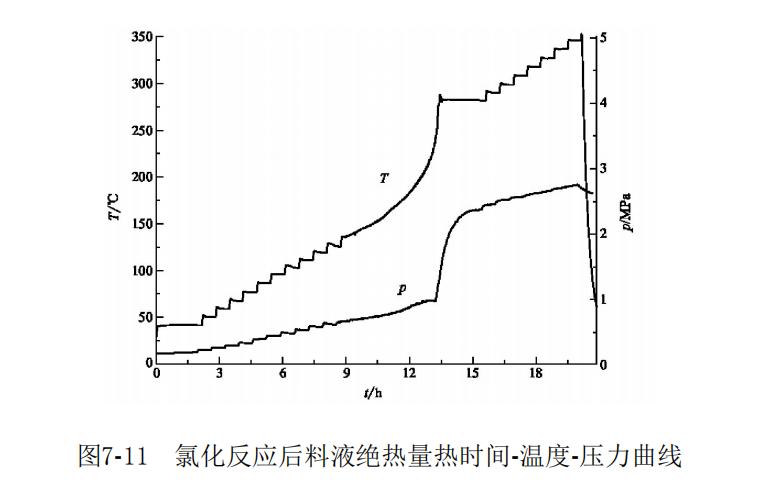

对氯化反应后料液进行安全性测试(图7-11)。氯化反应后料液在135.2℃时发生放热分解,并伴随气体生成,分解过程放热量为1230J/g(以样品质量计),最大温升速率为7.9℃/min,最大压升速率为1.2MPa/min。结合非绝热动态升温测试,进行分解动力学研究分析,获得分解动力学数据。氯化反应料液自分解反应初期活化能为66kJ/mol,中期活化能为95kJ/mol;氯化反应料液热分解最大反应速率到达时间为8h、24h对应的温度TD8为159℃、TD24为139℃。

根据研究结果,氯化过程反应安全风险评估结果如下:

①此反应本身绝热温升△Tad为895.3K,该反应失控的严重度为“4级”。若氯化过程一旦发生热失控,立即停止加料,体系所能达到的最高温度MTSR为45.8℃。

② 在绝热条件下失控反应最大反应速率到达时间(TMRad)大于24h,失控反应发生的可能性等级为1级,为很少发生,一旦发生热失控,人为处置失控反应的时间较为充足,事故发生的概率较低。

③ 风险矩阵评估的结果:风险等级为Ⅰ级,属于可接受风险,生产过程中需采取常规的控制措施,并适当提高安全管理和装备水平。

④反应工艺危险度等级为1级(TP≤MTSR≤MTT≤TD24)。在反应发生失控后,体系温度升高并达到热失控时工艺反应可能达到的最高温度MTSR,但MTSR小于技术最高温度MTT和体系在绝热过程中最大反应速率到达时间为24h时所对应的温度TD24;此时,体系不会引发物料的二次分解反应,也不会导致反应物料剧烈沸腾而发生冲料危险;体系热累积产生的热量,可由反应混合物的蒸发等带走一部分,为系统安全提供一定的保障条件。

重点监控工艺参数及安全措施

氯化工艺中的重点监控单元主要是氯化反应釜与氯气储运单元。氯化工艺中涉及的剧毒气体氯气,在生产使用过程中要格外谨慎,工艺过程中要重点监控的参数主要有:氯化反应釜的温度和压力;反应物料的配比;反应釜的搅拌速率;氯化剂的进料流量;氯气杂质含量;冷却系统中冷却介质的温度、压力及流量;氯化反应的尾气组成等。

结合工艺参数、氯化工艺重点监控单元与应急管理部法规要求,氯化工艺的安全控制基本要求为:反应釜温度、压力的报警和联锁;反应物料的比例控制与联锁;进料缓冲器;紧急进料切断系统;搅拌的稳定控制;紧急冷却系统;安全泄放系统;事故状态下的氯气吸收中和系统;需安装可燃与有毒气体检测报警装置等。

部分细化的安全控制措施如下

①车间厂房设计要符合国家爆炸危险场所的安全规定,易燃易爆设备和部位要安装可燃气体检测报警仪,设置与工艺特性相符合的消防设施。

②生产过程若处于密闭空间内,生产场所要加强通风,严格防止有毒蒸气泄漏到工作场所中。

③氯化工艺最常用的氯化剂是氯气,储罐内的液氯进入氯化器之前必须先进入蒸发器进行汽化液氯蒸发器一般使用水汽混合作为热源进行升温,严禁使用蒸汽、明火直接加热钢瓶,此外还应定期排放三氯化氮,以免发生积聚,造成爆炸事故。

④ 氯化工艺的反应设备必须具备良好的冷却系统,工艺过程若存在遇水猛烈分解的物料如三氯氧磷、三氯化磷等,不宜用水作为冷却介质;氯化反应釜内的温度、压力与釜内搅拌、氯化剂流量、反应釜夹套冷却水进水阀应形成联锁关系,并设立紧急停车系统与自动泄压系统。

⑤氯化工艺多有氯化氢气体生成,应通过增设吸收与冷却装置除去尾气中的氯化氢气体,相关设备必须防腐蚀,严密不漏。

一审一校:黄杨

二审二校:何玲

三审三校:雷振友