文章来源于:中国石油和化工公众号

聚氯乙烯(PVC)作为全球应用最为广泛的通用塑料之一,其产品广泛渗透于建筑材料、包装材料、电子电器、医疗用品等多个领域。氯乙烯单体(VCM)作为PVC生产的核心原料,其制备工艺主要分为乙烯法与乙炔法两种技术路线。近年来,由于乙炔法存在高污染、高能耗等显著弊端,发展受到严格限制;而乙烯法凭借原料来源广泛、工艺技术成熟稳定、环保性能优异等突出优势,市场占比呈现持续攀升态势。值得注意的是,以低温乙烯为原料的生产企业在行业中已占据一定份额,但低温乙烯在生产过程中释放的冷量资源尚未得到充分回收利用。

在全球能源供应日趋紧张、环境保护要求不断提高的大背景下,节能降耗已成为化工行业实现可持续发展的核心战略方向。本文系统梳理了现有氯乙烯生产装置冷量回收利用技术方案,深入分析其技术瓶颈,在此基础上提出一套全新的工艺优化方案,旨在通过最大化冷量回收效率,实现装置的节能降耗目标,有效降低企业生产成本,增强市场竞争优势,推动PVC行业向绿色低碳方向转型发展。

现有低温乙烯冷量利用工艺方案剖析

方案一:氯化氢精馏塔冷量利用方案

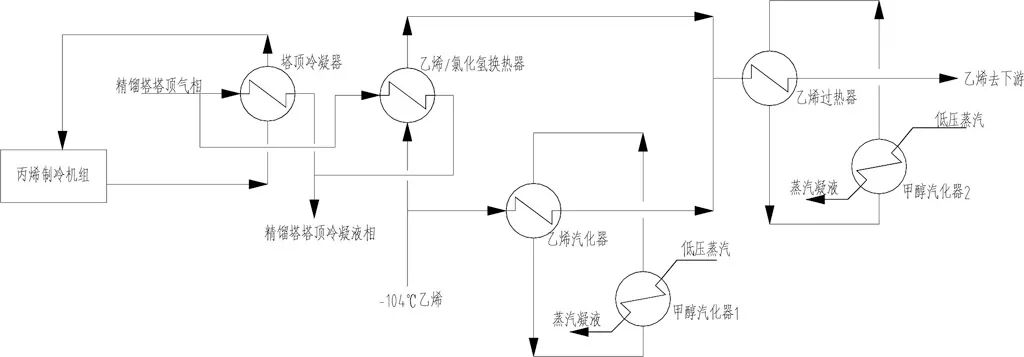

图1展示了某氯乙烯装置的氯化氢精馏塔冷量利用方案流程。来自界区外的-104℃低温乙烯,分流为两股:一股输送至乙烯/氯化氢换热器,替代传统的氯化氢精馏塔塔顶冷凝器,利用乙烯汽化过程释放的冷量,对氯化氢精馏塔塔顶物料实施冷凝;另一股则送入乙烯汽化器进行汽化,该汽化器采用甲醇作为传热介质,以低压蒸汽作为外部热源。上述两股汽化后的乙烯,在乙烯过热器中进一步升温至约20℃后,输送至下游工序。

在装置开车工况下,全部低温乙烯通过乙烯汽化器完成汽化,此时氯化氢塔顶冷凝器的冷凝任务由丙烯制冷机组承担。以40万吨/年VCM生产规模为例,经测算,乙烯汽化可提供冷量约3348kW,而氯化氢精馏塔塔顶冷凝器实际所需冷量为2300kW,冷量利用率仅达68.7%。此外,该工艺方案存在显著缺陷,缺乏从塔顶冷凝器向乙烯/氯化氢换热器切换的自动调节控制系统,依赖手动操作,实际运行中操作难度大,不利于装置的稳定高效运行。

▲ 图1 氯化氢精馏塔冷量利用方案流程图

方案二:循环水系统冷量利用方案

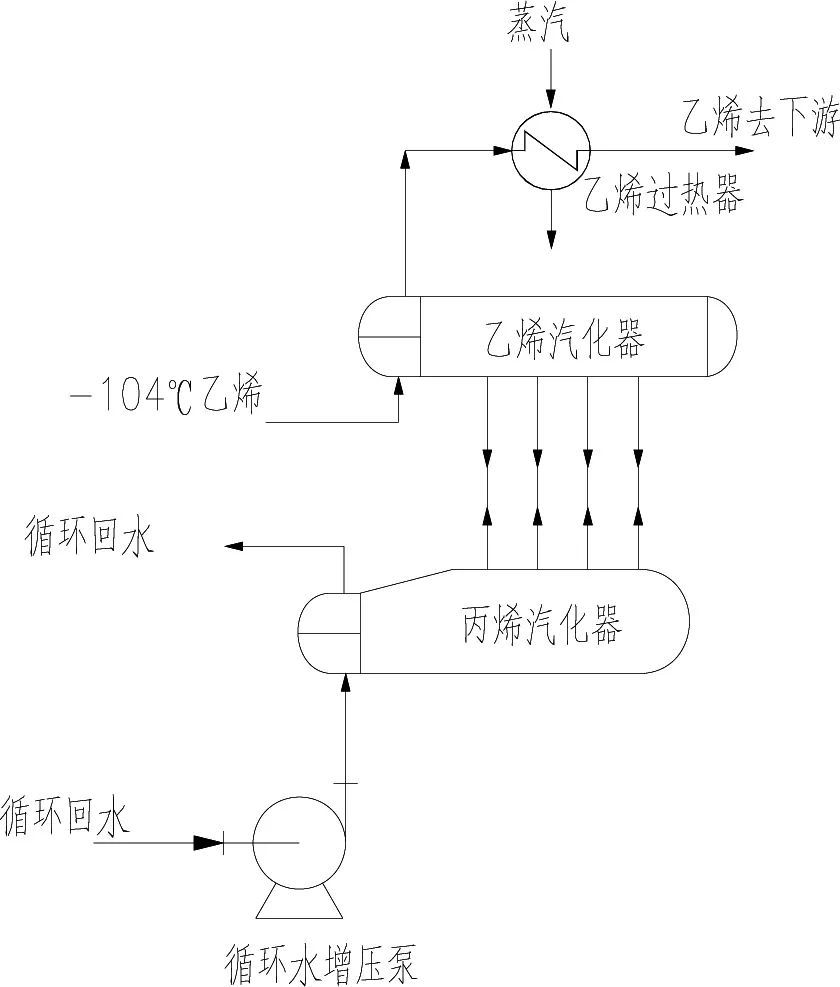

图2为某氯乙烯装置的循环水系统冷量利用方案流程图,来自界外-104℃低温乙烯送乙烯汽化器汽化,汽化器以丙烯作为传热媒介,外部热源为循环回水。该工艺方案乙烯汽化全部冷量得到利用,整个冷量利用过程与主装置几乎没有关联,与上述氯化氢精馏塔冷量利用方案相比,系统简单,便于操作,但乙烯冷量转化为循环水提供的冷量,冷量利用的品级较低。

▲ 图2 循环水系统冷量利用方案流程图

方案三:乙烯汽化与丙烯制冷机组耦合利用方案

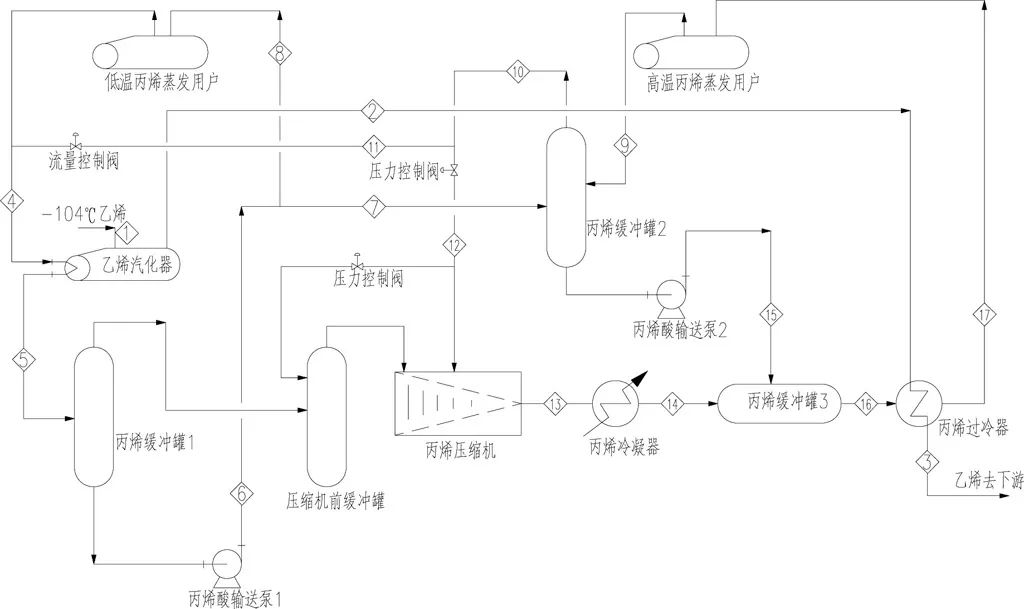

鉴于上述两个冷量利用方案存在冷量利用率低或冷量利用品级低的缺点,本文提出低温液相乙烯汽化的热量与装置系统通过丙烯冷冻机组制冷所需的冷量进行热量耦合的工艺方案,流程图如图3所示。

▲ 图3 乙烯汽化与丙烯制冷机组耦合利用方案流程图

来自界外-104℃低温乙烯在乙烯汽化器中与丙烯进行第一次换热,乙烯得到汽化,汽化后乙烯再与液化的丙烯在丙烯过冷器中进行第二次换热,实现气相乙烯过热。气相丙烯来源有低温丙烯(-40℃)和高温丙烯(1.7℃),高温气相丙烯在丙烯缓冲罐2中与部分低温液相丙烯混合后,顶部气相一部分去乙烯汽化器,一部分去丙烯压缩机;低温气相丙烯与一部分高温气相丙烯混合后送乙烯汽化器,丙烯冷凝成液相后送丙烯缓冲罐1缓存,经丙烯输送泵1加压后一部分返回至低温丙烯蒸发用户循环使用,一部分送丙烯缓冲罐2。丙烯压缩机压缩的丙烯经丙烯冷凝器冷凝成液相后,与丙烯缓冲罐2的液相在丙烯缓冲罐3混合,液相丙烯温度进一步降低,再通过丙烯过冷器实现丙烯过冷。

该流程方案的优点是乙烯汽化的冷量全部得到利用,且转化为丙烯制冷冷量,冷级品位高。此外,控制方案通过调节阀实现,便于操作。

工艺方案模拟分析与数据验证

本文以40万吨/年VCM为例,运用ASPEN进行流程模拟计算,得到的模拟计算结果见表1,由表1中数据可知,从热量平衡及模拟计算相平衡角度,流股5中为纯液相丙烯,丙烯缓冲罐1无气相出料;实际操作过程中考虑操作负荷变化及离心压缩机的调节性能,将通过压缩机三级入口引入一部分丙烯气送至丙烯压缩机一级入口;也可通过丙烯缓冲罐2或压缩机出口引一部分丙烯至丙烯缓冲罐1闪蒸,再送压缩机一级吸入口。

多方案对比与性能评估

三种工艺方案的比较

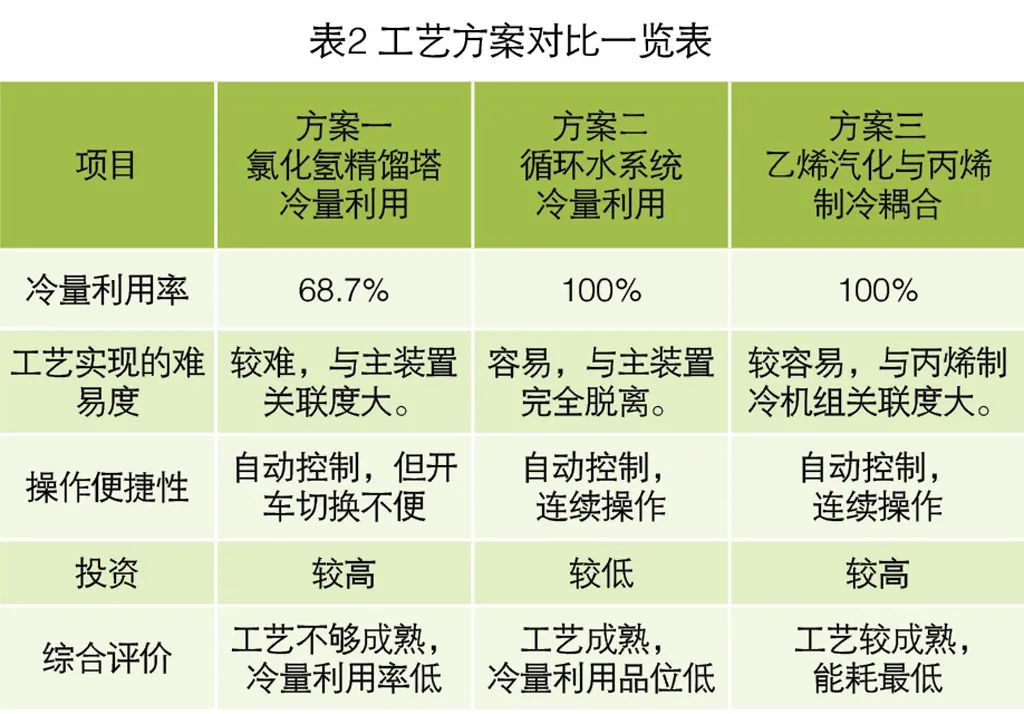

三种工艺方案的比较见表2:

方案三丙烯压缩机能力比较

以40万吨/年VCM为例,方案三中丙烯压缩机与传统方案丙烯压缩机的负荷对比见表3,可以看出采用优化的工艺方案后,高温丙烯(1.7℃)制冷负荷约减少30%,低温丙烯(-40℃)制冷负荷约减少90%,节能效果显著。

综上所述,本文比较了现有氯乙烯装置中的两种低温乙烯冷量利用方案,包括氯化氢精馏塔冷量利用方案(方案一)和循环水系统冷量利用方案(方案二)。方案一冷量利用不充分,且操作难度大;方案二冷量充分利用,但冷级利用品位低;在方案一、二的基础上,本文提出了乙烯汽化与丙烯制冷机组耦合的优化方案(方案三),方案三综合了方案一、二的优点,乙烯气化冷量实现最大程度的利用,投资稍高。和传统工艺相比,丙烯压缩机高温丙烯(1.7℃)制冷负荷约减少30%,低温丙烯(-40℃)制冷负荷约减少90%,节能效果显著。优化后的工艺方案可最大程度的实现装置节能降耗,降低企业成本、提高市场竞争力,实现绿色发展。

一审一校:黄杨

二审二校:何玲

三审三校:雷振友