文章来源于:化工技术宝典公众号

尼龙66因为材料性能好,是汽车与航天领域的不可替代的关键材料。

但尼龙66生产的关键原料己二腈,2022年前的70年长期被海外垄断,成了尼龙产业链背后的“咽喉原料”。

一、被忽视的战略分子

1、化学身份

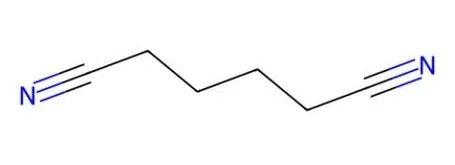

己二腈的分子式是NC(CH₂)₄CN,另一个名字为1,4-二氰基丁烷,直链丁烷的两端各有一个氰基,常温时为无色的油状液体。

己二腈的特性很特殊,极易燃烧,有剧毒,LD₅₀值只有300mg/kg(大鼠经口)。

如果己二腈分解了,还释放出毒性更大的氰化氢,所以己二腈的生产存储过程需要采用特种防爆措施以确保本质安全。

2、不可替代性

己二腈是具有其不可替代性的,全球市场上90%的己二腈,都是用来生产己二胺的。

己二胺又是尼龙66生产的关键单体,也是具有不可替代性的。

尼龙66树脂因为耐热性和耐油性优异,在应用于汽车、航天等领域的核心地位,暂时也是不可替代的。

这一系列的不可替代,也就代表了己二腈的独特之处。

二、被列为了“卡脖子”材料

1、垄断之痛

2022年之前,我国的己二腈供应,100%完全依赖进口,国内一点产能都没有。

英威达、奥升德等国际巨头,掌控了全球75%的产能,这也导致国内尼龙66的价格上下波动巨大,供应严重的受制于人。

2018年,索尔维法国工厂发生大罢工,巴斯夫美国工厂的设备又发生一系列不可抗因素,己二腈产能大幅减少,导致了全球尼龙66的供应危机,2028年全年均价暴涨50%。

这也暴露了我国在己二腈供应上,具有极大的脆弱性和严重的短板。

2、技术护城河

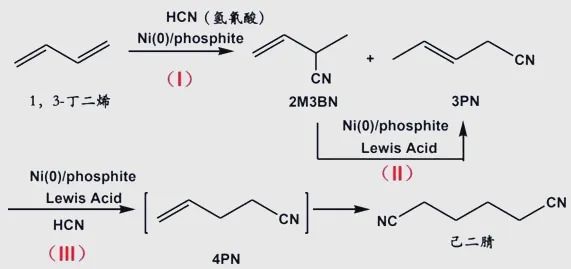

己二腈生产的主流技术为丁二烯直接氰化法,生产过程需要精密的控制一级氢氰化、异构化和二级氢氰化,这三步复杂的反应过程。

反应的催化剂主要是采用的零价镍配体,配体的合成难度极大,该技术只有少数厂家掌握。

丙烯腈电解法制己二腈,因为能耗高、反应条件苛刻、设备投资大、规模限制等特点无法在市场上广泛使用。

己二酸氨化法制己二腈,也是能耗高,催化剂使用成本高,并且副产物多且难分离。

这些都严重的制约了己二腈国产化的进程。

三、从实验室到工业化的破局之路

1、技术路线选择

上面已经分析了,己二腈的三种生产工艺的特点,我国的破局之路最后选择的也是丁二烯法为主流技术路线。

天辰齐翔20万吨/年的己二腈项目,生产成本比进口产品还降低了40%。

通过一系列的工艺优化措施,催化剂的活性也得到了显著的提升,镍配体的稳定性增强后,副产物2-甲基-3-丁烯腈大幅减少。

分离提纯技术也有很多的技术创新,进一步降低了生产装置的运行能耗。

2、产能爆发时间表

四、产业链重构后的万亿级新材料市场

1、尼龙66成本腰斩

随着己二腈产能的的国产化,尼龙66的价格已经从5万/吨降到了1.8万/吨。

尼龙66价格的大幅降低,无形中也推动了材料在汽车轻量化普及过程的广泛应用。因为价格的降低,尼龙66的应用领域也在不断的拓展延伸。

新能源汽车上,电池包支架和氢能储罐内衬等也都开始用尼龙66替代金属,大大的降低了汽车的重量和成本。

2、高端材料自主可控

在己二腈下游的高端材料领域,随着己二腈的国产化也有了很大的发展。

万华化学的HDI产能已经达到了13万吨/年,位居全球第二,打破了陶氏、巴斯夫等国际巨头长期的垄断地位。

己二腈下游衍生物环氧固化剂,已被用在了芯片封装胶领域,实现了该材料的自主生产供应的可控。

五、未来的绿色化与全球化竞速

1、安全环保的高压线

己二腈的生产过程中,副产的废水含有剧毒的氰化物,处理工艺过程复杂,处理成本高。

如何在符合安全环保的条件下,降低废水的处理成本,是当下急需要解决的关键问题。

否则,安全环保将制约己二腈产业的整体发展。

2、技术迭代方向

现在比较前沿的的生物基路线,也许是未来己二腈的发展方向。

可以通过秸秆生物发酵制备丁二烯,可有效的降低对石油原料的依赖。

据说也有科研机构在探索,利用生物基原料(如葡萄糖、纤维素等),通过酶促反应或发酵法合成氢氰酸,有望实现氢氰酸的绿色化。

东庚化工开发的电化学法,就有望替代传统的氨氧化工艺,用于生产己二腈的另一个关键原料氢氰酸,实现绿色生产。

3、全球竞争格局

奥升德的第五代己二腈合成技术,已经取得了关键性进展,生产能耗降低了20%,单线产能扩大到了22万吨/年。

生产成本的降低,和产能的大量释放,对己二腈行业将会产生巨大的影响。

到2025年底,我国的产能有可能达到全球产能的40%,短短4年的时间,从纯进口国变成了出口国,届时己二腈行业的低价竞争格局必然会打开。

结语:分子撬动的工业革命

己二腈的国产化历程,其实也是我国高端制造业崛起的一个小缩影,从技术突破到产业链重构,打破了产能垄断,在全球新材料市场中赢得了应有的地位。

随着我国在新能源、半导体、低空经济等新兴产业的快速发展,己二腈及其衍生材料应用前景必定会更广阔。

“一步实际行动胜过一打纲领。”这一次我国的优秀化工企业用,再次用实际行动证明了,通过自主创新带来的新力量。

一审一校:黄杨

二审二校:何玲

三审三校:雷振友